行業新聞

高溫與低溫環境對熱固性/熱塑性復合材料疲勞壽命有何不同影響?

隨著各行業不斷向輕量化、高效率與長壽命結構邁進,熱固性復合材料(thermoset composites)和熱塑性復合材料(thermoplastic composites)在極端環境條件下的力學性能成為關鍵研究方向。航空航天、汽車、新能源以及工業裝備等領域都要求復合材料在大范圍溫度變化下保持高剛度、高強度以及優異的疲勞性能。

在一項最新研究中,研究人員對一種商用熱固性材料和兩種高性能熱塑性復合材料在?30°C 至 +120°C的溫度范圍內進行了性能評估。這些測試條件模擬了實際工況,如冬季冷啟動、汽車發動機艙高溫環境以及工業系統中的周期性升溫。這項研究為復合材料模具(composite tooling)、模壓模具(compression molds)以及高溫復合材料部件的制造商提供了重要的新見解。

1. 靜態力學性能:熱固性 vs. 熱塑性復合材料

在完整溫度范圍內進行的拉伸測試顯示了熱固性材料與熱塑性材料在靜態性能方面的顯著差異。研究中的熱固性復合材料即使在溫度接近 +120°C 時仍能保持相對穩定的模量和拉伸強度,這證明其適用于高溫復合材料模具以及汽車環境中的結構部件。

相比之下,兩種熱塑性復合材料的剛度和延伸率隨溫度變化更為明顯。其溫度相關的粘彈性行為會在高溫下降低模量,但在低溫下提升抗沖擊性能。這種雙重特性使其非常適合用于模壓成型(compression molding)生產工藝,尤其適用于需要吸能特性的組件。

2. 極端溫度下的疲勞行為

疲勞測試結果表明溫度是影響長期結構可靠性的主要因素。在高溫環境下,高分子鏈的移動性和微觀結構松弛現象加劇,使疲勞損傷加速發展。熱塑性材料對這一現象更為敏感,而熱固性復合材料由于其高交聯網絡結構,在高溫疲勞性能上表現更優。

這一發現對模壓成型復合材料部件制造商尤為重要,包括:

- 汽車底護板系統

- 新能源汽車電池結構外殼

- 發動機艙蓋與部件

- 高載荷支架與橫梁

- 工業泵及電機部件

MDC在SMC 模具、BMC 模具、碳纖維模具以及熱塑性復合材料模具方面擁有豐富經驗,能夠確保這些高要求應用的穩定加工表現。

3. 對復合材料模具與模壓成型生產的意義

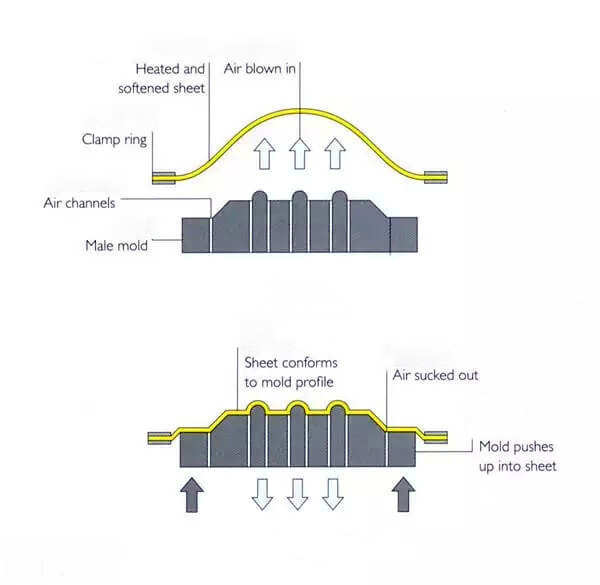

理解復合材料的溫度依賴疲勞行為,不僅對材料選擇至關重要,對先進復合材料模具(composite moulds)和模壓成型模具(compression tooling)的設計也具有重大意義。模具溫度控制、加熱均勻性以及排氣設計必須與材料的熱響應相匹配。

例如:

- 熱固性復合材料(如 SMC、BMC)需要 135–160°C 的精確模溫以確保充分固化。

- 熱塑性復合材料(如 LFT、CF 增強 PP)需快速加熱與冷卻來保持尺寸一致性。

- 碳纖維混合復合材料需要模具具備極低的熱變形與高剛性,以滿足航空航天級精度要求。

這些因素直接影響模具壽命、成型周期以及零件一致性,而這正是MDC Mould擅長的領域。

4. 研究資助與產業背景

本研究部分由意大利企業及意大利制造部(MIMIT)資助,項目名稱:“采用軸向磁通電機的新一代模塊化智能液壓泵。” 研究內容與當前全球產業趨勢高度契合,特別是在提升復合材料在電機、泵、汽車總成與能源系統中的熱穩定性與結構可靠性方面。

結論

對于熱固性與熱塑性復合材料溫度依賴疲勞行為的深入研究,為高精度復合材料制造提供了關鍵洞見。隨著汽車與新能源行業加速向輕量化方向轉型,對耐高溫、高疲勞強度材料的需求將持續增長。

憑借在SMC 模具、BMC 模具、碳纖維模具、熱塑性復合材料模具以及大型復合材料模具(composite tooling)方面的先進制造能力,MDC Mould將繼續為全球客戶提供下一代高性能復合材料部件的技術支持。